為保障國民經濟重要產業支柱的安全高能效運行,大幅度提高生產能力,首當其沖的礦山、冶金、港口、電力、石油等行業更加關心提升、起重鋼絲繩的運行效率和高能效管理。長期以來在各類型提升、運輸用鋼絲繩使用過程中始終存在的五大難題:

1.不安全

人工檢測可靠性差,內部損傷無法檢測,檢測時間存在盲區,必須等檢修時間才能進行檢測,過程安全無法監控,損傷發展趨勢不受監控,安全隱患無法消除。

2.不經濟

每班必須停工停機檢測,能耗高、效率低、時間長,浪費設備、人力有效工作時間,增加企業運營成本。

3.浪費大

定期或者定量更換鋼絲繩,以犧牲成本的方式保障安全,鋼絲繩浪費嚴重。

4.不科學

安全記錄不連續,可追溯性差,對鋼絲繩生命周期無法進行科學管理。

5.危害大

發生在各個領域內的鋼絲繩斷繩事故層出不窮,人員傷亡和財產損失較大。

泰斯特(TST)“全磁檢測”正是滿足國內這一市場需求的重要技術保障。鋼絲繩是種金屬的柔性載荷構件,投入使用就必然不斷產生應力損耗直至報廢;而且,各種不同程度的瑕疵或損傷具有不可修復性,伴隨鋼絲繩的整個服役周期。因此,對在役鋼絲繩無損探傷的目的在于:探測損傷,判斷危害程度,評估剩余使用壽命。

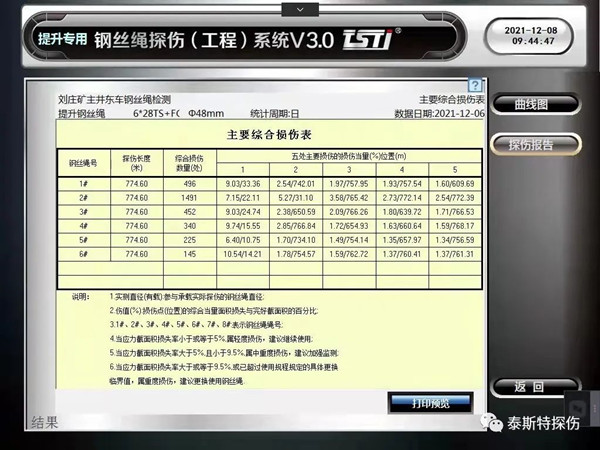

TST鋼絲繩探傷信息技術系統,嚴格執行(ISO)標準規定的鋼絲繩應用力學校核原則,結合大量無損探傷實踐數據,研制構建了信息處理軟件,實現了符合事實的核心算法模型,為滿足鋼絲繩無損探傷實用需求,定義鋼絲繩損傷類別和危害程度:

I級損傷:鋼絲繩原始瑕疵或早期擴展,基本不影響使用安全性;應力截面損失率<2.5%,危害程度——輕微度。

II級損傷:鋼絲繩已產生“積勞性損傷”(彎曲疲勞)、“接觸性損傷”(擠壓塑變、磨損)和“浸蝕性損傷”(銹腐蝕)等,開始影響安全性但不構成主體破壞;應力截面損失率≥2.5%但<5%,危害程度——輕度。

III級損傷:鋼絲繩已有的損傷進步擴大加重,對主體逐步構成破壞性威脅;應力截面損失率≥5%但<9.5%,危害程度——中重度。

超級損傷:凡按照具體行業使用要求,達到行業規程規定的更換臨界值的損傷或應力截面損失率≥9.5%的,危害程度——重度;均應按相關規定更換使用鋼絲繩。

I 級損傷探準概率:≥96% (截面積損失率<2.5% 輕微度損傷)

II 級損傷探準概率:≥99% (2.5%≤截面積損失率<5% 輕度損傷)

III 級損傷探準概率:100% (5%≤截面積損失率<9.5% 中重度損傷)

超級損傷探準概率:100% (截面積損失率≥9.5% 重度損傷)

TST的鋼絲繩損傷分級管理模式,將鋼絲繩損傷的多樣性和復雜性以簡單直觀的方式呈現出來,將鋼絲繩檢測人員從枯燥的數據分析、繁雜的記錄、艱難的鋼絲繩安全狀態判斷中解放出來,代之以直觀、科學的管理模式,為您提供有價值的的鋼絲繩安全信息,全面提升鋼絲繩運行系統的安全管理水平。

技術優勢

1.定量探傷

準確定量定位探測;依據國家標準或行業標準給出相應的判定結論。

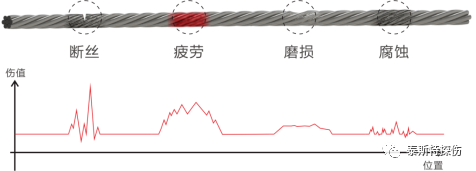

2.定性探傷

依據模式識別軟件判別鋼絲繩內、外部疲勞、銹蝕、磨損及斷絲等損傷類型。

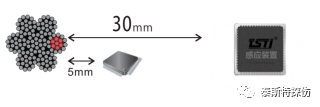

3.寬距探傷

(發明專利:線繞式電感磁通變量反饋補償式傳感器【201020653597.7】)信號有效提取距離(與被測鋼絲繩表面)可以達到30mm。

4.高速探傷

電磁響應支持30m/s的探測速度。

5.智能探傷

AI智能學習算法,智能自動定量判別、分類統計各種內外部損傷,準確評估鋼絲繩安全狀態。

6.準確探傷

(發明專利:一種自平衡激勵法磁場信息感應裝置【ZL201110424694.8】)特別的工藝結構設計和抗干擾電路設計;電磁感應信噪比:S/N>85dB;采用電磁補償技術,引入變量跟蹤修正技術。

7.大數據云平臺

融入物聯網、大數據、云計算等數據信息互聯分析技術,使安全監測信息從局部向區域化規模擴展,分布式終端信息融入整體安全信息數據庫,實現安全管理“無邊界”互聯互通。

洛陽泰斯特探傷技術有限公司致力于為客戶提供鐵磁性金屬構件(鋼絲繩/輸送帶鋼繩芯)智能化無損探測技術服務、設備銷售及安全管理解決方案,如您有相關需求可以留言或者電話聯系我們。