鋼絲繩是在各種工程中應(yīng)用較為廣泛的一種撓性構(gòu)件,在煤炭、冶金、石油、林業(yè)、港口碼頭、建筑、旅游、橋梁建設(shè)等行業(yè)具有重要作用。正像其它的工程構(gòu)件一樣,鋼絲繩在使用過程中會產(chǎn)生損傷,其使用的安全性是人們長期以來一直關(guān)心的問題。

《金屬非金屬礦山安全規(guī)程》與《煤炭安全規(guī)程》對鋼絲繩安全要求、檢驗(yàn)檢測、日常使用、維護(hù)保養(yǎng)、更換報(bào)廢等各個(gè)環(huán)節(jié)制定了詳盡的規(guī)程細(xì)則,對保證各個(gè)行業(yè)鋼絲繩安全發(fā)揮了重要作用。

一、科技檢測 安全放心

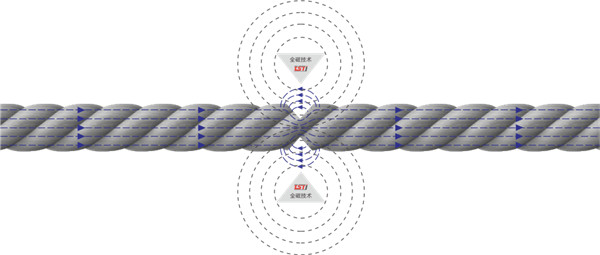

目前,洛陽泰斯特探傷技術(shù)有限公司(以下簡稱“TST”)擁有“全磁檢測”技術(shù),攻克了鐵磁性金屬構(gòu)件(鋼絲繩)無損檢測的安全管理難題,采用傳感器全磁息提取方法,應(yīng)用云存儲大數(shù)據(jù)分析處理技術(shù),專業(yè)為客戶提供鐵磁性金屬構(gòu)件(鋼絲繩)無損探測技術(shù)服務(wù)、設(shè)備銷售及安全管理解決方案。

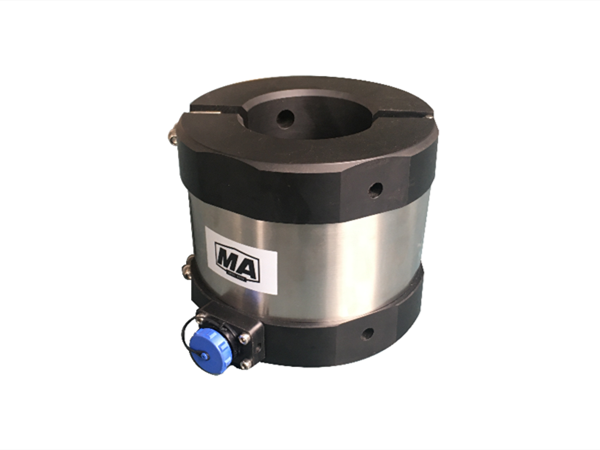

TST公司系統(tǒng)研制完成TST鋼絲繩探傷系列產(chǎn)品六類約四十余種型號規(guī)格,保障各領(lǐng)域生產(chǎn)安全運(yùn)行的攜帶巡檢型、智能在線自動監(jiān)測型、輸送帶自動監(jiān)測型、智能巡檢機(jī)器人型、視覺監(jiān)測智能診斷型、物聯(lián)網(wǎng)集中監(jiān)控型已經(jīng)成為體現(xiàn)我國自主優(yōu)勢技術(shù)的品牌產(chǎn)品。

TST實(shí)時(shí)在線智能探傷系統(tǒng)能夠?qū)︿摻z繩進(jìn)行全生命周期的安全監(jiān)測,通過無損檢測技術(shù)確認(rèn)鋼絲繩內(nèi)外狀況,及時(shí)發(fā)現(xiàn)病灶,科學(xué)制定維護(hù)和更換計(jì)劃,確保提升及運(yùn)輸安全。

二、技術(shù)引進(jìn) 效率提升

近日,中國黃金集團(tuán)引進(jìn)多臺TST提升機(jī)鋼絲繩智能探傷系統(tǒng),洛陽泰斯特探傷技術(shù)有限公司以科技促進(jìn)煤礦安全生產(chǎn)革命,助力中國黃金集團(tuán)打造數(shù)字化智慧礦山,構(gòu)建一體化智能管控體系,為礦山采掘提供安全保障、提升企業(yè)開采效率和效益,為企業(yè)發(fā)展再升級注入強(qiáng)勁動能。

01檢修強(qiáng)度降低,生產(chǎn)效率提高

因檢修強(qiáng)度降低,生產(chǎn)效率提高,每年增加效益近千萬元

中國黃金集團(tuán)在引進(jìn)TST提升機(jī)鋼絲繩智能探傷系統(tǒng)之前,主要通過檢修人員的直接感官,通過觀察、觸摸或是簡單的測量,發(fā)現(xiàn)提升機(jī)鋼絲繩中存在的問題。

進(jìn)行人工檢測時(shí),需要2人同時(shí)檢測每根繩長610米的鋼絲繩,目視檢測鋼絲繩速度約為0.3米/秒,檢測用時(shí)30分鐘左右,擠占了大量的正常生產(chǎn)時(shí)間和人工能耗。

在引入TST提升機(jī)鋼絲繩智能探傷系統(tǒng)后,不需擠占正常生產(chǎn)時(shí)間,平均每年增加180小時(shí)提升時(shí)間,增加提升量近10萬噸,新增利潤數(shù)千萬元。

02節(jié)能降耗,每年減少檢修成本

TST提升機(jī)鋼絲繩智能探傷系統(tǒng)能夠在生產(chǎn)運(yùn)輸?shù)耐瑫r(shí)同步完成自動檢測。按照現(xiàn)場實(shí)測,中國黃金集團(tuán)提升機(jī)鋼絲繩繩長610米,提升機(jī)配用電機(jī)800kw。人工檢繩時(shí)繩速0.3m/s,檢查時(shí)實(shí)際功耗386kw,每天完成一次人工檢查需耗電579度/次,由2名檢測工同步檢測;按照核定工作時(shí)間330天/年,單部提升機(jī)每年用于鋼絲繩檢查的空轉(zhuǎn)能耗至少達(dá)到19.1萬度,這還不包括停產(chǎn)檢修時(shí)的能耗。

采用TST提升機(jī)鋼絲繩智能探傷系統(tǒng)后,已不需要每天專為檢測開機(jī),按照當(dāng)?shù)毓I(yè)電價(jià)平均價(jià)格:0.61元/度,僅此一部TST提升機(jī)鋼絲繩智能探傷系統(tǒng)每年就可為該礦節(jié)約用電成本11.65萬元。相當(dāng)于減少二氧化碳排放近20萬噸。

03鋼絲繩壽命延遲,節(jié)約設(shè)備費(fèi)用

中國黃金集團(tuán)提升機(jī)鋼絲繩每根繩長610米,一次換繩的用繩成本約35萬元,換繩工費(fèi)20萬元,兩年更換一次鋼絲繩,停產(chǎn)和調(diào)整凈縮短開工時(shí)間達(dá)到5天。在引入TST提升機(jī)鋼絲繩智能探傷系統(tǒng)后,延長鋼絲繩的實(shí)際使用壽命一年,用繩成本從每年45萬元降至30萬元。

TST智能探傷系統(tǒng)能夠有效定量判斷鋼絲繩損傷:斷絲、磨損、銹蝕、疲勞、扭結(jié)、變形、松股等,實(shí)時(shí)監(jiān)測鋼絲繩運(yùn)行過程并預(yù)警和報(bào)警,給出符合標(biāo)準(zhǔn)要求的檢測結(jié)果,生成鋼絲繩使用情況的綜合報(bào)告,并對鋼絲繩壽命和未來安全性做出預(yù)測。

此次,TST提升機(jī)鋼絲繩智能探傷系統(tǒng)主要承擔(dān)了對中國黃金集團(tuán)某礦主、副井提升機(jī)鋼絲繩的全生命周期安全監(jiān)測工作,通過無損檢測技術(shù)確認(rèn)鋼絲繩內(nèi)外狀況,及時(shí)發(fā)現(xiàn)病灶,科學(xué)制定維護(hù)和更換計(jì)劃,確保礦井提升及運(yùn)輸安全。

使生產(chǎn)、安檢、維修變成一種高能效、可控、有序的生產(chǎn)管理手段,提高生產(chǎn)效率,不會因應(yīng)急事故造成生產(chǎn)、人力、管理資源的浪費(fèi)和影響。

豫公網(wǎng)安備 41030502000318號

豫公網(wǎng)安備 41030502000318號